?Где купить алюминиевое литьё у производителя-новатора??

2026-02-03

- Где купить алюминиевое литьё у производителя-новатора?

- Что на самом деле значит новатор в литейном деле?

- Где и как искать таких производителей? Опыт и шишки

- Кейс: обращение к специализированному производителю

- На что смотреть при выборе, кроме технологии?

- Итоговые мысли: не ищите ярлык, ищите компетенцию

Где купить алюминиевое литьё у производителя-новатора?

Искал недавно поставщика для сложной тонкостенной отливки, и снова наткнулся на этот вечный вопрос. Все хотят инновационного производителя, но часто под этим понимают просто сайт с современным дизайном или обещания передовых технологий. На деле же, новаторство в литье — это не про красивые слова, а про реальную способность решать нестандартные задачи, с которыми стандартные литейщики разводят руками. Многие ищут там, где громче кричат, а настоящие специалисты часто работают без лишнего шума.

Что на самом деле значит новатор в литейном деле?

Вот смотрите. Ко мне приходили запросы на отливку корпусов с толщиной стенки 1.5-2 мм под высокие вибрационные нагрузки. Большинство заводов, даже солидных, сразу говорили: Нужна оснастка под литье в кокиль, это дорого, или будем делать с запасом по толщине. Новатор — это тот, кто не боится таких вызовов и предлагает альтернативу. Например, метод вакуумного литья по гипсовым формам. Технология не новая в мире, но в России её полноценно и качественно освоили единицы. Это как раз тот случай, когда инновация — не в изобретении велосипеда, а в глубинном понимании процесса и умении адаптировать его под конкретный, сложный продукт.

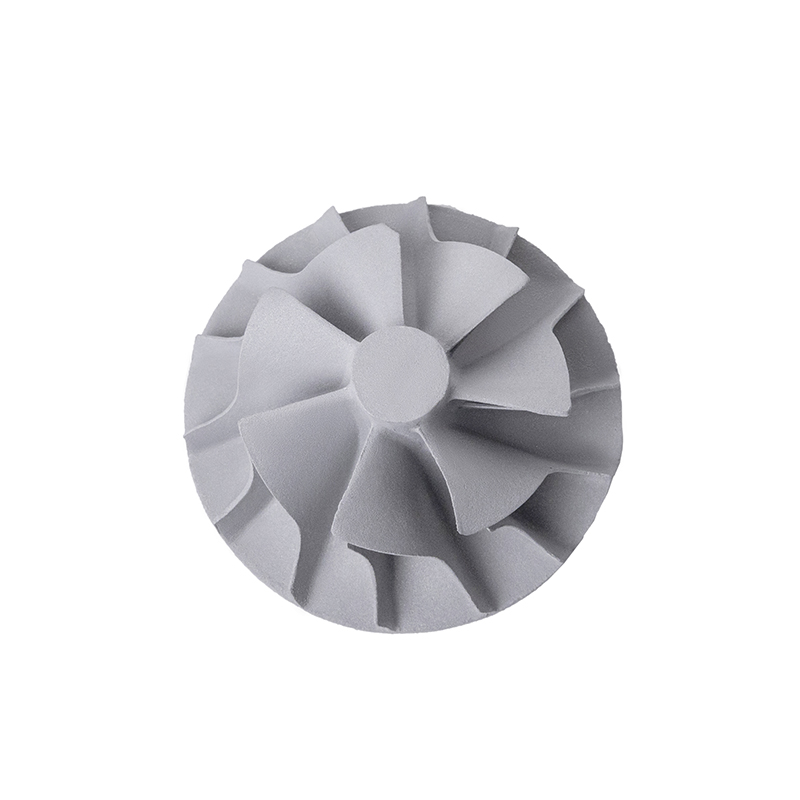

Помню один проект, связанный с авиамоделированием. Нужны были легкие, прочные и сложные по геометрии детали. Литье в песчаные формы не давало нужной чистоты поверхности, а на кокиль для мелкосерийного производства заказывать было неоправданно. Как раз тогда и наткнулся на информацию про алюминиевое литьё по гипсу с вакуумированием. Ключевое преимущество — возможность получить практически любую сложную форму с минимальными припусками на механическую обработку. Это и есть практическое новаторство: применение оптимальной, пусть и не самой раскрученной, технологии для решения конкретной проблемы заказчика.

Частая ошибка — путать масштаб и инновационность. Крупный завод может быть консервативен из-за сложности переналадки потоков. А относительно небольшая специализированная компания, сфокусированная на одной технологии, часто оказывается тем самым новатором. Они вынуждены постоянно совершенствовать процесс, чтобы выжить на рынке среди гигантов. Поэтому искать стоит не обязательно самого большого, а самого подходящего под вашу задачу.

Где и как искать таких производителей? Опыт и шишки

Раньше искал через отраслевые каталоги и на выставках. Сейчас, конечно, многое сместилось в интернет. Но и тут ловушек хватает. Сайт может пестрить терминами инновации, высокие технологии, а на деле окажется обычным перепродавцом или цехом с устаревшим оборудованием. Выработал для себя правило: сразу смотреть не на раздел О нас, а на Продукция или Технологии. Если видно, что компания детально описывает именно процесс — какие сплавы использует, какое оборудование для литья и последующей обработки, как контролирует качество, — это хороший знак.

Один раз клюнул на красивый сайт, обещавший прецизионное литье. Отправил запрос, получил быстрое согласие. Но когда запросил техкарту или хотя бы параметры усадки для нашего сплава, начались отговорки. В итоге, образцы пришли с несоответствием по размерам и скрытыми раковинами. Потерял время и деньги. Этот опыт научил: настоящий производитель-специалист всегда готов погрузиться в технические детали с первого же запроса. Если же в ответ приходит шаблонное коммерческое предложение без технических уточнений — это красный флаг.

Сейчас, когда слышу вопрос где купить, первым делом вспоминаю не поисковики, а отраслевые форумы и, как ни странно, сообщества инженеров-конструкторов. Там часто делятся контактами по итогам реализованных проектов. Личная рекомендация от коллеги, который уже прошел весь путь от чертежа до готовой детали, дорогого стоит. Именно так, кстати, несколько лет назад вышел на компанию ООО Чэнду Йехуа наука и техника сантай филиал предприятия. Коллега по смежной области хвалил их работу над сложными тонкостенными корпусами.

Кейс: обращение к специализированному производителю

Решил проверить на своем текущем проекте. Нужна была партия корпусов для специальной электроники — сложная рельефная поверхность, внутренние полости, толщина стенки около 2.5 мм. Обратился в упомянутую компанию. Первое, что отметил — на их сайте cdyhkj.ru достаточно четко и без пафоса описана специализация: производство тонкостенных литых деталей из цветных металлов методом вакуумного литья из алюминиевого сплава и гипса. Упоминание, что строительство началось еще в 2005 году, тоже важно — говорит об опыте, а не о гаражном стартапе.

В техзадании специально заложил несколько узких мест. При обсуждении с их технологом (связь установили быстро) мы детально разобрали выбор сплава для требуемой теплопроводности и прочности, обсудили расположение литниковой системы, чтобы минимизировать риск непроплава в тонких сечениях. Они не давали гарантий сделаем идеально, а предлагали варианты: Вот здесь, по нашему опыту, может быть проблема, предлагаем немного скорректировать радиус или поставить технологический прилив, который потом срежем. Это и есть язык практиков.

По итогу отлили пробную партию. Пришла с минимальным облоем, чистота поверхности была даже выше ожидаемой. По геометрии — попадание в поле допуска, лишь на одном экземпляре была незначительная деформация, о которой они сразу предупредили в сопроводительной записке, указав вероятную причину (недостаточная скорость заливки для данной конфигурации) и меры, которые примут для основной партии. Это дорогого стоит — когда производитель не скрывает, а анализирует даже мелкие огрехи.

На что смотреть при выборе, кроме технологии?

Технология — основа, но не единственное. Огромную роль играет этап подготовки производства. У того же ООО Чэнду Йехуа меня убедил подход к проектированию оснастки. Они не просто взяли 3D-модель и начали фрезеровать форму. Прислали схему предполагаемой заливки и кристаллизации, чтобы мы совместно утвердили ее. Это снижает риски для обеих сторон. Многие пренебрегают этой стадией, стараясь побыстрее перейти к отливке, а потом разбираются с браком.

Второй момент — метрология и контроль. Можно сделать отличную отливку, но испортить ее грубой механической обработкой. Важно, чтобы у производителя были не только литейные мощности, но и современный парк станков для чистовой обработки и, что критично, собственный измерительный комплекс (координатные машины, профилографы). Убедиться в этом просто — попросите в коммерческом предложении указать, каким оборудованием обеспечивается контроль геометрии и качества поверхности. Отказ или туманные формулировки — повод насторожиться.

И третий, часто упускаемый из виду аспект — логистика и упаковка. Тонкостенные детали легко повредить при транспортировке. Качественный производитель всегда имеет протокол упаковки для таких издетий: индивидуальные гнезда в контейнерах, защитные покрытия от коррозии. Когда образцы приходят аккуратно упакованными, без сколов и вмятин, это говорит о системном подходе на всех этапах, а не только в цехе.

Итоговые мысли: не ищите ярлык, ищите компетенцию

Так где же все-таки купить алюминиевое литье у производителя-новатора? Ответ, выстраданный на практике: ищите не того, кто сам себя так называет, а того, чья компетенция подтверждается готовностью решать ваши уникальные задачи. Часто это компании со специализацией в одной-двух технологиях, как та же вакуумное литье по гипсовым формам. Их сайт может быть не самым гламурным, но информация на нем будет конкретной и технической.

Начинайте диалог не с вопроса о цене за килограмм, а с описания своей самой сложной технической проблемы. Реакция на такой запрос — лучший фильтр. Если в ответ приходит запрос на уточнение деталей, предложение созвониться технологам, вопросы по сплаву и режимам эксплуатации — вы, скорее всего, на правильном пути. Если же сразу вываливают прайс — стоит продолжить поиски.

В конечном счете, новатор в этой сфере — это надежный партнер, который не боится сложных чертежей, говорит с вами на одном техническом языке и видит в вашем заказе не просто еще одну деталь, а профессиональный вызов. Такие производители есть, их не всегда легко найти среди шума, но когда находишь — сотрудничество длится годами.