Купить литьё заготовок корпусов у производителя?

2026-02-01

Прямо к делу: если вы ищете заготовки корпусов, покупка напрямую у производителя — это не просто ?дешевле?. Это вопрос контроля над всем циклом: от химии сплава до финишной обработки. Но здесь же кроются главные подводные камни, о которых не пишут в рекламных каталогах.

Почему ?у производителя? — это не только про цену

Многие думают, что главный плюс — скидка. Отчасти да, но я бы поставил на первое место возможность влиять на технологию. Допустим, вам нужен корпус для силового блока, работающего в условиях вибрации. Вам не просто нужна заготовка, вам нужна определенная структура металла. Когда ты работаешь с посредником, твои требования к литью иногда ?теряются? на этапе передачи техзадания. А когда ты общаешься напрямую с технологом завода, можно обсудить нюансы: скорость охлаждения отливки, ориентацию в форме, чтобы минимизировать внутренние напряжения. Это то, за что платят.

Но сразу оговорюсь: не каждый производитель готов к такому диалогу. Некоторые крупные заводы работают по своим стандартным регламентам, и кастомизация для них — это головная боль и отдельный дорогой проект. Тут нужно искать относительно гибкие предприятия, часто те, что специализируются на мелкосерийном и среднесерийном производстве. Именно в этой нише можно найти баланс между качеством, ценой и гибкостью.

Из личного опыта: был проект, где требовались корпуса с очень тонкими стенками и сложными внутренними карманами. Несколько крупных заводов отказались, ссылаясь на высокий процент брака. Нашли в итоге специализированное производство, которое как раз делает ставку на сложное вакуумное литье по гипсовым формам. Их технолог сразу сказал: ?Да, стенка в 2.5 мм в этом месте будет проблемной, давайте сместим литник и изменим угол выема?. Это тот самый диалог, ради которого стоит искать прямого контракта.

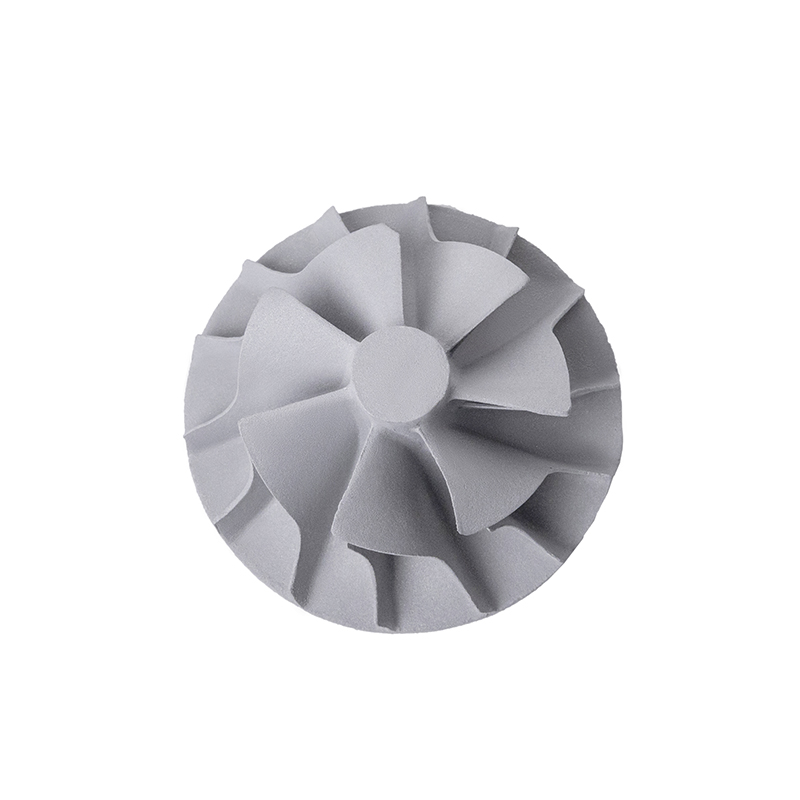

Вакуумное литье по гипсовым формам: где это реально нужно?

Это не панацея, но для определенных задач — безальтернативно. Если грубо, то есть литье в кокиль (дешевле, быстрее) и литье в разовые формы (гипсовые, песчаные). Вакуумное литье в гипсовые формы — это из второй категории, но с принудительным удалением воздуха из формы. Зачем? Чтобы получить максимально точную геометрию и хорошую поверхность при работе с алюминиевыми сплавами.

Идеально подходит для деталей с тонкими стенками, сложной фактурой поверхности или когда нужно минимизировать последующую механическую обработку. Например, декоративные или эргономичные корпуса приборов, где важен внешний вид. Но процесс дороже и медленнее, чем литье в металлическую форму. Поэтому гнаться за ним для простого ящика-кожуха — бессмысленно.

Однажды мы переплатили именно потому, что не разобрались. Заказали у производителя, который всех соблазнял ?вакуумным литьем?, серию довольно массивных корпусов простой формы. В итоге получили отличное качество, но по цене, которая была в 1.8 раза выше рыночной для таких простяков. Производитель был честен: ?Мы так не умеем дешево?. Наш промах был в том, что мы не соотнесли сложность детали с технологией. Теперь всегда задаю себе вопрос: а нужна ли здесь эта высокоточная гипсовая форма, или можно обойтись чем-то попроще?

На что смотреть, помимо станков: оценка производителя

Оборудование — это важно. Но если вы приезжаете на завод и вам показывают только блестящие станки, — этого мало. Для меня ключевыми стали три неочевидных момента. Во-первых, лаборатория или хотя бы возможность оперативного хим. анализа сплава. Была история, когда партия корпусов пошла трещинами при фрезеровке. Оказалось, отклонение по магнию в сплаве. Производитель без своей лаборатории долго перекладывал вину на нас, мол, режимы резания неправильные.

Во-вторых, логистика сырья. Где завод берет металл? Использует ли первичный алюминий или вторичный сырье? Это напрямую влияет на стабильность механических свойств. Крупные игроки часто работают с первичкой по долгосрочным контрактам, что предсказуемо. Мелкие могут ?колесить?, что чревато сюрпризами от партии к партии.

В-третьих, подход к обработке литников и браку. Если на территории есть аккуратно сложенные обрезки и брак, отсортированный по маркам сплава, — это хороший знак. Значит, думают о ресурсах и контроле качества. Если все свалкой в углу — вопросы к организации процесса в целом. Кстати, на сайте ООО Чэнду Йехуа наука и техника сантай филиал предприятия (https://www.cdyhkj.ru) в описании видно, что компания работает с 2005 года и фокусируется именно на тонкостенных деталях вакуумным литьем. Это уже фильтр: они позиционируют себя не как литейщики всего подряд, а как специалисты в конкретной узкой нише. Такие компании часто более подкованы технологически.

Тонкостенные детали: где заканчиваются возможности литья

Тонкая стенка — это всегда компромисс между прочностью, весом и технологичностью. В характеристиках часто пишут ?возможно литье стенок от 2 мм?. Но на практике, при такой толщине критически важна равномерность. Если в форме нет грамотной системы подвода металла и питания, тонкие места остынут быстрее и могут не заполниться или получить раковины.

Работая над одним проектом с корпусом теплообменного устройства, мы столкнулись с тем, что производитель гарантировал стенку в 2.2 мм. На опытных образцах все было хорошо, а в серии пошел разброс от 1.8 до 2.5 мм. Для нашей сборки это было критично. Пришлось вместе пересматривать конструкцию пресс-формы (а это дополнительные затраты) и вносить изменения в саму деталь, добавив небольшие технологические усиления в самых ?рыхлых? местах. Вывод: даже если производитель заявляет о возможности, всегда закладывайте технологический запас по толщине и бюджет на доводку оснастки.

Именно для таких задач, как мне кажется, и нужны производители, которые не скрывают свою специализацию. Если компания, как та же ООО Чэнду Йехуа наука и техника, прямо указывает в своей деятельности производство тонкостенных литых деталей, вероятно, у них уже накоплен опыт решения подобных проблем. У них, возможно, есть свои паттерны проектирования литниково-питающих систем именно для тонких стенок. Это ценный багаж.

От техзадания до приемки: как не наломать дров

Самая большая ошибка — отправить производителю только 3D-модель и ждать чуда. Техзадание на литьё заготовок корпусов должно быть подробным. Обязательно указывайте: 1) Функциональные поверхности (те, что будут сопрягаться с другими деталями или обрабатываться) и их допуски. 2) Нефункциональные поверхности (можно оставить как есть). 3) Допустимые дефекты (раковины, включения) по зонам. 4) Требования к механическим свойствам (если есть). 5) Сплав (не просто ?алюминий?, а, например, АК7ч, АК5М2 и т.д.).

На этапе приемки первой партии будьте готовы к выборочному или даже сплошному контролю. Дешевый, но эффективный метод — проверка твердомером в ключевых точках. Резкое отклонение может говорить о нарушении термообработки или химического состава. И обязательно делайте контрольную сборку. Бывало, что все размеры в допуске, а отверстия не стыкуются из-за коробления всей отливки после остывания.

В итоге, возвращаясь к исходному вопросу: купить у производителя — это правильный путь, но только если вы готовы вложиться не только деньги, но и время в коммуникацию и контроль. Это не пассивная закупка, это часть совместной работы. Выбор в пользу специализированного завода, который открыто говорит о своем методе (как в примере с вакуумным литьем по гипсу), часто снижает риски, потому что их компетенция уже сфокусирована. Но и это не снимает с вас необходимости глубоко вникать в процесс. Ни один, даже самый опытный производитель, не знает ваше изделие и условия его эксплуатации лучше вас.